Controlli di qualità e certificazioni

Tutte le lenti WÄLT sono controllate accuratamente prima di essere commercializzate.

Tutte le lenti WÄLT sono controllate accuratamente prima di essere commercializzate.

I criteri che applichiamo per i controlli sono descritti in dettaglio in questa sezione, sono molto tecnici e certamente poco interessanti per i nostri clienti finali.

Comunque riteniamo che sia corretto definire, con la precisione che ci contraddistingue, la qualità di un prodotto sanitario così importante come sono le lenti oftalmiche per la salute dei vostri occhi.

Le presenti istruzioni operative forniscono le indicazioni necessarie per garantire la corretta gestione delle procedure di controllo della qualità delle lenti WÄLT.

Identificazione dei difetti

Per una corretta identificazione dei difetti, vengono di seguito classificate e descritte le possibili non conformità riscontrabili durante il controllo delle lenti

| Difetto | Descrizione | Accettabilità |

|---|---|---|

| Inclusione | Materiale estraneo all’interno della lente, bolla d’aria, resina | cfr tabella “Punti” |

| Foro | Buco o punto sulla superficie della lente | cfr tabella “Punti” |

| Graffio | Linea di lunghezza e intensità variabile | cfr tabella “Graffi” |

| Scheggia | Mancanza di materiale | cfr tabella “Difetti al bordo” |

| Bordo non uniforme | Eccedenza di materiale sul bordo | cfr tabella “Tolleranze” |

| Creoa | Fenditura sulla superficie della lente | Mai |

| Segni di lappatura o lucidatura | Area con difetti o presenza di materiale dovuto a lucidatura/lappatura mancante | cfr tabella “Difetti al bordo” |

| Buccia d’arancia | Superficie visibilmente irregolare | Mai |

| Fantasma | Macchia color bianco-latte all’interno della lente | Mai |

| Laccatura non uniforme | Distribuzione non omogena della lacca | cfr tabella “Difetti al bordo” |

| Colore AR fuori tolleranza | Colore del trattamento anti-riflesso | cfr tabella “Colore” |

| Sfaldamento HC o AR | Rottura del rivestimento anti-riflesso | cfr tabella “Difetti al bordo” |

| Spaccatura AR | Rottura del rivestimento anti-rifleso | cfr tabella “Difetti al bordo” |

| Incisione non conforme | Errata posizione o intensità laser | Mai |

| Marchiatura non conforme | Errata posizione o intensità della marchiatura gialla per lenti progressive | Mai |

| Sporcizia | Segni evidenti di manipolazione e/o di lavorazione che impediscono o rallentano il controllo cosmetico | con riserva |

Ispezione di conformità

Tipologie di controllo

Vengono utilizzate 3 tipologie di ispezione per determinare la conformità delle lenti:

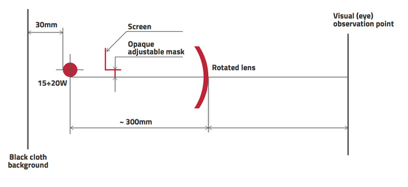

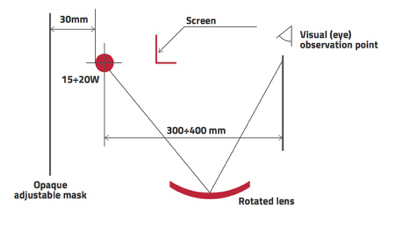

1. Tutte le lenti: ispezione in trasmissione (ISO 8980-1:2004 / Annex A).

Il controllo cosmetico viene effettuato utilizzando uno sfondo nero con una lampada di ispezione. La distanza tra la lente e la sorgente luminosa è di circa 30 cm.

2. Lenti con trattamento anti-riflesso: ispezione in riflessione.

Il controllo del trattamento AR viene effettuato con una lampada Waldmann e uno sfondo nero per individuare i difetti del rivestimento: macchie, puntini o sostanze che si trovano sulla superficie. La distanza tra la lente e la sorgente luminosa è di circa 30 cm.

3. Lenti colorate e/o polarizzate: ispezione su superficie luminosa.

Il controllo del colore viene effettuato con una lavagna luminosa per individuare le lenti che non sono congruenti al master di riferimento.

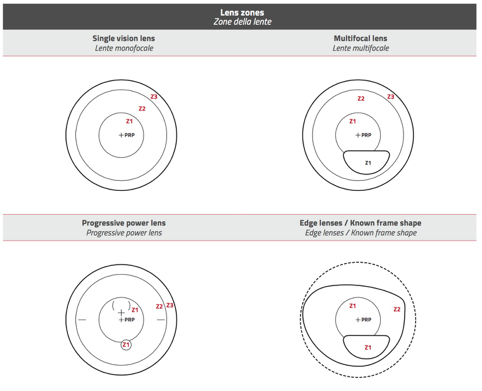

Zone di ispezione

La superficie della lente è divisa in 3 o 4 zone, come evidenziato negli schemi riportati di seguito.

Zona 1

Area di diametro 30 mm dal centro della lente + area di lettura delle lenti multifocali e progressive.

Zona 2

Area compresa tra la zona 1 e la zona 3.

Zona 3

Area di 5 mm dal bordo della lente (lenti rotonde) o esterne alla forma finale (lenti sagomate).

Criteri cosmetici di conformità

Durante il controllo cosmetico gli eventuali difetti vengono confrontati con la tabella di riferimento dove vengono definiti i due seguenti parametri:

1. Intensità del difetto:

da B2 (poco intenso) a >C2 (molto marcato)

2. Dimensione del difetto:

da 0.10 mm (molto piccolo) a 0.63 mm (molto evidente).

I criteri di conformità possono variare in base alla zona di appartenenza del difetto. Nei seguenti paragrafi sono riportati i criteri di conformità di

— punti e graffi

— colore

— difetti al bordo — tolleranze ottiche

| Zona | Dimensione del difetto | N° massimo | ||||

|---|---|---|---|---|---|---|

| 0.10 | 0.15 | 0.30 | 0.40 | 0.60 | 0.63 | |

| 1 | ||||||

| 2 | ||||||

| 3 |

Conforme

Non conforme

Graffi

| Zona | Intensità del graffio | Lunghezza massima del graffio | N° massimo di difetti | ||||

|---|---|---|---|---|---|---|---|

| B2 | B3 | C1 | C2 | >C2 | |||

| 1 | 0 | ||||||

| 2 | 0 | ||||||

| 3 | 3mm | 5 |

Conforme

Non conforme

Lenti con trattamento anti-riflesso

Il colore del trattamento deve essere in tolleranza

con il master di riferimento secondo lo spazio colore CIE-CMC (1984) con ΔE < 3.

Le lenti inoltre devono essere conformi alle norme ISO 14889:2013.

Lenti con trattamento specchiato

Il colore del trattamento specchiato deve essere in tolleranza con il master di riferimento secondo lo spazio colore CIE-CMC (1984) con ΔE < 6

Tolleranze ottiche

Le seguenti tabelle definiscono le tolleranze consentite durante la misurazione della lente rispetto al valore nominale, come indicato nella ISO 8980-1:2004.

Le tolleranze sui poteri sono espresse in diottrie, mentre le tolleranze sugli assi sono espresse in gradi.

Poteri ottici di lenti monofocali e multifocali

| Poteri sferici | Poteri torici | ||||

|---|---|---|---|---|---|

| Potere | Tolleranza | 0.00 ≤ p ≤ 0.75 | 0.75 ≤ p ≤ 4.00 | 4.00 ≤ p ≤ 6.00 | > 6.00 |

| 0.00 ≤ p ≤ 3.00 | ± 0.12 | ± 0.09 | ± 0.12 | ± 0.18 | – |

| 3.00 ≤ p ≤ 6.00 | ± 0.12 | ± 0.12 | ± 0.12 | ± 0.18 | ± 0.25 |

| 6.00 < p ≤ 9.00 | ± 0.12 | ± 0.12 | ± 0.18 | ± 0.18 | ± 0.25 |

| 9.00 < p ≤ 12.00 | ± 0.18 | ± 0.12 | ± 0.18 | ± 0.25 | ± 0.25 |

| 12.00 < p ≤ 20.00 | ± 0.25 | ± 0.18 | ± 0.25 | ± 0.25 | ± 0.25 |

| > 20.00 | ± 0.37 | ± 0.25 | ± 0.25 | ± 0.37 | ± 0.37 |

Poteri ottici di lenti progressive

| Poteri sferici | Poteri torici | ||||

|---|---|---|---|---|---|

| Potere | Tolleranza | 0.00 ≤ p ≤ 0.75 | 0.75 ≤ p ≤ 4.00 | 4.00 ≤ p ≤ 6.00 | > 6.00 |

| 0.00 ≤ p ≤ 6.00 | ± 0.12 | ± 0.12 | ± 0.18 | ± 0.18 | ± 0.25 |

| 6.00 < p ≤ 9.00 | ± 0.18 | ± 0.18 | ± 0.18 | ± 0.18 | ± 0.25 |

| 9.00 < p ≤ 12.00 | ± 0.18 | ± 0.18 | ± 0.18 | ± 0.25 | ± 0.25 |

| 12.00 < p ≤ 20.00 | ± 0.25 | ± 0.18 | ± 0.25 | ± 0.25 | ± 0.25 |

| > 20.00 | ± 0.37 | ± 0.25 | ± 0.25 | ± 0.37 | ± 0.37 |

Direzione dell’asse clindrico

| Potere teorico ± | ≤ 0.50 | 0.50 < p ≤ 0.75 | 0.75 < p ≤ 1.50 | > 1.50 |

| Tolleranza | ± 7° | ± 5° | ± 3° | ± 2° |

Addizione

| Addizione | ≤ 4.00 | > 4.00 |

| Tolleranza | ± 0.12 | ± 0.18 |

Centratura e potere prismatico

| Potere prsimatico Δ | Lenti monofocali | Lenti progressive | |||

|---|---|---|---|---|---|

| Prisma (Δ) | Raggio | Prisma (Δ) | Orizzontale | Verticale | |

| 0.00 < p ≤ 2.00 | ± 0.25 | 1mm | ± 0.25 | 1mm | 0.5mm |

| 2.00 < p ≤ 10.00 | ± 0.37 | 1mm | ± 0.37 | 1mm | 0.5mm |

| >10.00 | ± 0.50 | 1mm | ± 0.50 | 1mm | 0.5mm |

Certificazioni

Tutte le lenti rispettano le direttive europee 93/42 EEC sui dispositivi medici, sono identificate con il marchio CE e soddisfano gli standard europei EN ISO 14889 e EN ISO 8980. Le lenti sono installate da tecnici specializzati optometristi con una lunga esperienza.

9001 Sistema di gestione della qualità che garantisce, sia sul processo che sul prodotto, il rispetto dei requisiti in accordo con la legislazione italiana e le normative internazionali.

14001 Sistema di gestione ambientale che garantisce il rispetto di tutta la legislazione italiana applicabile in materia di ambiente, finalizzato alla prevenzione di eventuali incidenti.

18001 Sistema di gestione della sicurezza e igiene del lavoro che garantisce il rispetto della legislazione italiana applicabile finalizzato alla prevenzione degli infortuni e delle malattie professionali.